锂离子电池电极焊接是指锂离子电池正负极的铜 箔与镍片焊接、铝箔与铝片焊接、铝片与镍片焊接。 铜箔厚度为0.08 mm左右.铝箔厚度为0.01 inm 左 右,镍、铝片为0.1 mm左右。常用的焊接 设备有电 阻点焊机、激光点焊机、超声波焊接机。现有超声波金属 焊接机存在加工精度不高,振幅、能量无法数字控 制,焊头替换调整困难,匹配不好容易使焊头发热与 震裂等缺点,难以满意锂 电池铜箔或铝箔这类极薄工 件的焊接。本文规划了一种全数字化操控的超声波锂电池电极焊接设备,其具有主动频率盯梢、焊头频率 主动查找与存储、数字化振幅操控、多组参数存储、 焊接输出 功率图形显现、焊接质量上下限操控设定、 毛病维护等功能。

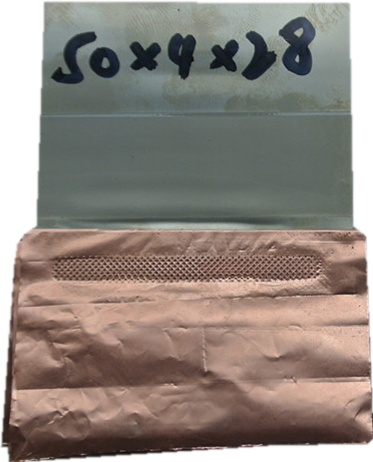

1超声波金属焊接机的结构规划 超声波金属焊接机是使用高频振动波传递到2个需焊接的金属表面,在加压的状况下,使2个金属表面相互冲突而形成分子层之间的熔合。图1为电池正极铝箔与铝片,负极铜箔与镍片焊接后的效果图 超声波金属焊机结构包含超生换能器、变幅杆、焊接模具、组装法兰、支架以及气压装置,结构示意图如图2所示。 现有超声波金属焊接机换能器中心频率以20,30.40 kHz为主,本规划选用了一个40 kHz的换能器 超声波金属焊接中心谐振频率最终由换能器、变幅杆和焊头及负载的机械共振频率所决议,因此要 求发作器的作业频率能够跟随负载温度等环境的改变,实现频率主动盯梢。焊头、变幅杆均被规划为一个作业频率的半波长谐振体,在作业状况下,两个端面的振幅最大,应力最小,而相当于中间位 置的节点振幅为零,应力最大,规划为纵向振动。在焊接位表面,底座表面规划有菱形网纹,用于防止金属件的滑动。尽可能将能量传递到焊接位。

2 超声波金属焊接机电源电路结构 本超声波金属焊接电源体系选用ARM嵌入式微处理器作为操控芯片,依据WINCE操作体系,由触摸屏彩色液晶完成加工参数的设置、过程参数的显现。由沟通整流滤波电路、全桥逆变电路、高频变压器 及匹配电路构成操控主电路。输出电流经过带通滤波及电流有效值误差检测电路,送入到压控振荡器组成频率盯梢电路。输出电压电流信号送人到乘法器,进行功率计算.微处理器对功率进行实时采 样和能量计算。输出两路相位可变的频率信号,加到逆变驱动电路.实现输出功率的调节。体系收集电源电压信号、输出电压电流信号以及频率偏移信号,实现电压补偿、毛病报警及维护。体系一起 集成换能器及东西头的气压体系的操控电路、以太网/RS485/R$232通讯接口电路。主电路原理图如图3所示,体系电路结构框图如图4所示。

3 振幅操控及振幅阶梯输出实现 移相PWM操控 为了到达振幅输出的精细操控.本体系规划了依据移相操控技能的功率驱动电路。ARM操控器依据设定的能量值或幅度,输出两路相位可变的超声频率信号PWMA和PWMB,改变两路信号的相位差就能够 实现输出能量的调节,操控精度能够到达O.1J操控波形如图5所示。 振幅阶梯输出 锂电池电极在焊接过程中所需能量较小,要求焊接振幅均衡,能量改变不能太大,不然容易使极片震裂,一起为了进步加工功率及质量,焊接完成后,极片与焊头要充沛别离。依据其焊接工艺的要 求,本电源规划了可编程缓发动以及振幅阶梯输出程序。图6为缓发动及振幅阶梯输出过程图。缓发动电路能够防止体系在发动时焊头与工件接触不好,体系失谐的状况下造成极片开裂.损坏换能器 及功率电路。缓发动时刻乃能够由程序设定,较小工件时设置较短的缓发动时刻,进步功率;较大工件时,设置较长的缓发动时刻,到达维护电路的意图。焊接完毕前施加较小的二次超声能量,能够 使极片与焊头充沛别离,施加二次超声能量的时刻 也能够依据实践加工状况经过参数设定。 4焊头频率查找及频率主动盯梢电路 焊头谐振频率主动查找与存储 焊接模具和焊接工件的改变。往往需求进行手动调整体系的作业频率.这个过程需求熟练的技能人员经过多次调整才干完成。本体系规划了一套主动谐振频率查找与存储电路,体系每次冷发动时, ARM 操控器以一个很小的功率对体系进行扫频,一起检测输出功率和输出电流有效值误差,能主动将输出功率较大, 电流误差较小的频率点存储下来,作为谐振中心频率。一起体系的幅频特性曲线 以图形的方法在液晶上显现出来。当检测谐振频率误差较大时 宣布频率偏移报警。

4.2 频率主动盯梢 在超声波焊接过程中,温度、焊接压力、负载等因素的改变.引起固有谐振频率改变使体系的振动失谐、振幅下降,影响加工质量,一起换能器作业在失谐状况会因过热而损坏。因此超声波电源输出 频率主动盯梢体系固有频率改变是处理超声焊接振幅安稳的关键。 频率盯梢现在有以下几种典型体系:

(1)选用电流信号将换能器设定在电流最大的作业状况;

(2)收集输出电流信号和电压信号,将两者相乘得到换能器的电功率信号将换能器设定在电功率最大的工 作状况

(3)收集电流信号和电压信号,经过鉴相器得到两者的相位差信号,使换能器作业于电流和电压同相的状况。上述方法在实践作业中因为电路失谐时,电流波形畸变,无功电流的产生以及存 在多个谐振点等因素。往往难以到达抱负效果。本体系选用一种新型的频率盯梢方法。即经过检测输出电流的有效值误差来操控频率的发作。在一个电压周期内,假如电压、电流不同相,那么在这个 电压周期的正负半周的电流的有效值也是不同的,经过检测电流有效值误差来操控频率发作器,然后到达主动频率盯梢的意图,防止了选用电压、电流相位差检测中电流波形畸变的影响。电路结构图 如图7所示。 频率主动盯梢测试本体系规划为一个40 kHz。800 W 的超声波金属焊接机电源。换能器频率特性如图8所示,体系规划作业在并联谐振频率( ),频率为39.665 kHz。换能器作业于并联谐 振频率时 ,其输出功率会随负载的改变而主动调节,这样能够保证换能器在有载时得到满足的功率。而在空载时防止了因承受过大功率而损坏。体系在空载状况下电压电流波形如图9所示。该空载电 流很小,输出功率也很小,防止换能器在空载时发热。而负载时,输出功率增大,电源体系能够很好地盯梢频率的改变,负载状况下的电压电流波形如图10所示。电流波形在空载状况下不是一个抱负 的正弦波,假如选用传统的电压电流锁相(PLL)方法将无法得到一个正确的相位差,也就无法正确地盯梢体系频率的改变。而本文规划的电流有效值误差频率主动盯梢方法能够有效地防止电流畸变引 起的盯梢过错。 结语 本电源体系具有时刻操控、能量操控等形式,数据收集速率能到达2000次/s,时刻操控精度可到达1 ms,能量操控精度为0.1 J。体系具有电源过欠压报警、过流报警、过热报警、频率漂移报警及 焊接过程中超出能量上下限的产品质量缺点报警,一起体系提供以太网、RS485/RS232通讯接口、MODBUS协议,可直接与PLC通讯。本体系已用于出产,效果良好。